С каждым днем популярность блистерной упаковки, ее еще называют контурной упаковкой или коррексом, возрастает. Сегодня с ней знаком практически каждый. Это пластиковая ячейкообразная упаковка для лекарств, прозрачная упаковка для мелкой электроники, пластиковые поддоны для фабричных кондитерских изделий и, наконец, невероятно распространенные разнообразные футляры для фасовки готовых продуктов из тонкого прозрачного пластика.

С каждым днем популярность блистерной упаковки, ее еще называют контурной упаковкой или коррексом, возрастает. Сегодня с ней знаком практически каждый. Это пластиковая ячейкообразная упаковка для лекарств, прозрачная упаковка для мелкой электроники, пластиковые поддоны для фабричных кондитерских изделий и, наконец, невероятно распространенные разнообразные футляры для фасовки готовых продуктов из тонкого прозрачного пластика.

Блистерная упаковка производится по несложной и в тоже время очень эффективной технологии, которая позволяет создавать легкую прозрачную упаковку практически для любых товаров с небольшими габаритами. К тому же, она делает возможным создание упаковки буквально любой формы и дизайна, что открывает безграничные возможности для оригинальной и красивой подачи продуктов потребителям.

Формовка блистерной упаковки происходит на специальных автоматизированных аппаратах. В качестве сырья используют коррекс – это рулон прозрачной термопластиковой ленты, которая под воздействие температуры и давления, подаваемых производственным оборудованием, принимает заданную форму. Последняя может быть повторением контуров упаковываемого продукта, а может быть более универсальной. Форма упаковки на производстве определяется заранее, опираясь на техническое задание и пожелания заказчика. От этих факторов также зависит выбор сырья для формовки. Если речь идет о необходимости производства блистерной упаковки, например, для флеш-карт, то в качестве сырья используется менее дорогой вид коррекса. А в случае, когда блистерная упаковка предназначена для фасовки пищевой продукции, используется более дорогой коррекс, который безопасен при контакте с пищевыми продуктами.

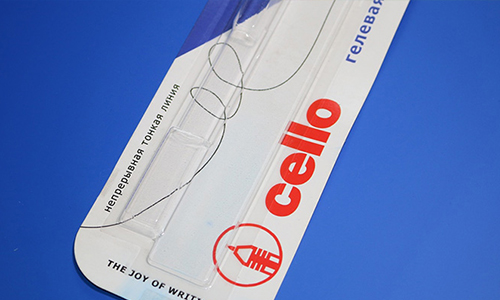

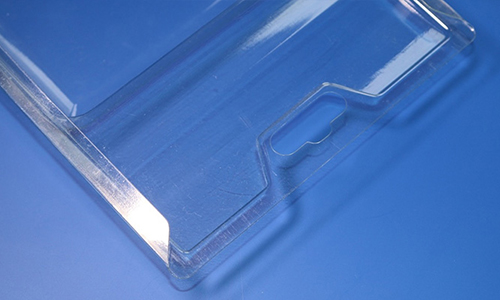

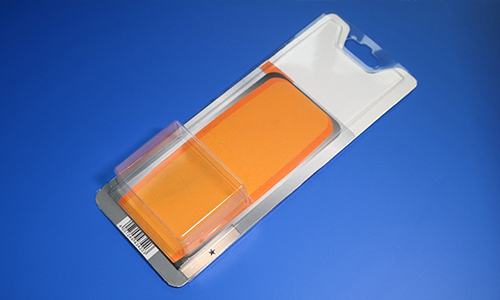

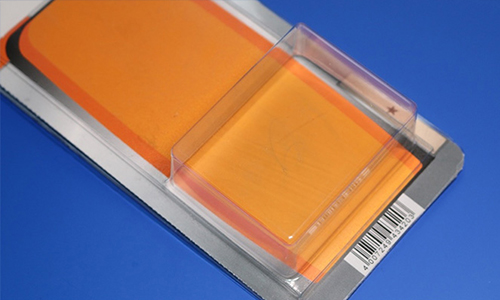

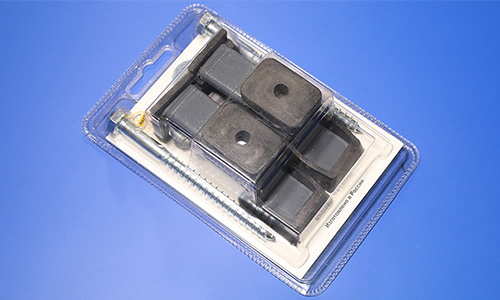

Условно всю блистерную упаковку можно разделить на два вида: прозрачные пластиковые футляры, называемые коррексом, и пластиковые футляры-коррексы с основанием из картона.

Легкие футляры заданной формы из достаточно жесткой пластиковой ленты формуют двумя способами: вакуумно-формовочным и с использованием искусственно-вакуумного давления.

Для вакуумно-формовочного способа вначале создают специальную форму, которая в точности повторяет товар. Она необходима, чтобы в процессе формовки приобретала необходимые очертания. Далее заправленная в производственный аппарат жесткая пластиковая пленка разогревается и становится податливой. После смягчившуюся и гибкую пленку накладывают на заготовленную форму и активируют функцию откачивания воздуха между ними для создания вакуума. На пленку давит атмосферное давление, обеспечивая ее крепкое прижатие к форме и принятие ее контуров. После того, как изделие остывает и становится жестким, оно полностью готово.

По сути второй способ изготовления блистеров отличается только тем, что в нем пользуются искусственно-вакуумным давлением, создаваемым специальными компрессорами, которое можно регулировать. В остальном процесс протекает идентично описанному выше.